O-ring hidrolik,merupakan salah satu part hidrolik yang termasuk dalam perangkat anti kebocoran.Penggunaan o-ring ini berbeda dengan penggunaan seal-seal atau perangkat anti kebocoran yang lain.Rod seal dan piston seal digunakan pada bagian yang bergerak sedangkan o-ring digunakan pada bagian yang diam.Kalaupun digunakan untuk bagian yang bergerak itupun hanya untuk hidrolik / pneumatik dengan tekanan rendah.Contoh untuk penggunaan o-ring ini adalah untuk menyekat oli pada cover depan hidrolik.Tidak di tempatkan dibagian dalam cover,o-ring ini diletakkan dibagian luar cover yang berfungsi untuk menyekat oli keluar dari tabung bukan dari as / rod hidrolik.Pada bagian cover ini o-ring berfungsi pada bidang yang diam,berbeda dengan seal yang ada pada bagian dalam cover.Seal yang berada di dalam cover akan bergesekan dengan sesuatu yang bergerak yaitu rod / as hidrolik.

Dalam dunia otomotif o-ring ini juga sangat sering kita jumpai,diantaranya untuk o-ring tutup klep atau untuk tutup knoken as.Penggunaan yang sama o-ring pada dunia otomotif juga digunakan untuk bagian yang diam,berbeda dengan seal yang ada di klep motor.Seal yang ada di klep motor merupakan seal yang berfungsi seperti rod seal pada hidrolik yaitu untuk bagian yang bergerak.

Dalam dunia otomotif o-ring ini juga sangat sering kita jumpai,diantaranya untuk o-ring tutup klep atau untuk tutup knoken as.Penggunaan yang sama o-ring pada dunia otomotif juga digunakan untuk bagian yang diam,berbeda dengan seal yang ada di klep motor.Seal yang ada di klep motor merupakan seal yang berfungsi seperti rod seal pada hidrolik yaitu untuk bagian yang bergerak.

MENGUKUR KETINGGIAN O-RING

Bagi seorang tukang bubut yang menjadi masalah tentang o-ring ini bukan hanya masalah bocor atau tidaknya.tetapi ada hal yang jauh lebih penting yaitu ukuran groove / alurnya.Ukuran groove ini harus tepat supaya ketika dipasang o-ring ini tidak terlalu keras ( susah memasang part pasangan yang ada o-ringnya ) atau juga tidak terlalu enteng.Jika terlalu keras,disamping akan susah masangnya juga berpotensi terjadi kebocoran karena bisa saja o-ring pecah.Jika terlalu enteng juga berpotensi terjadi kebocoran karena o-ring tidak memampat oli secara sempurna.

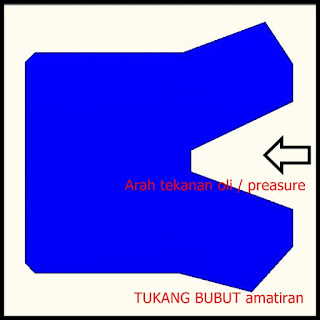

Hal ynag menjadi ketentuan dalam mebuat groove / alur untuk o-ring ini adalah berapa ketinggian o-ring terhadap benda kerja yang dipasangi o-ring ketika o-ring tersebut di pasang.Seperti yang terlihat pada gambar di atas ketinggian suatu o-ring untuk sebuah diameter adalah 1 mm lebih besar dari diameter benda kerja.Sedangkan lebarnya adalah 0.5 mm lebih lebar dari ketebalan o-ringnya.Untuk sebuah benda kerja yang berbentuk bidang permukaan ketinggian o-ringnya adalah 0.5 diatas bidang permukaan rata tersebut.Sedangkan diameternya mempunyai 2 tipe pengukuran.

- ID alur / groove mempunyai ukuran yang sama dengan ID o-ring sedangkan OD alurnya adalah 1 mm lebih besar dari OD o-ring.

- OD alur / groove mempunyai ukuran yang sama dengan OD o-ring sedangkan ID alurnya adalah 1mm lebih kecil dari ID o-ringnya.

Fungsi toleransi ukuran alur untuk o-ring ini adalah untuk proses mengembang yang terjadi pada o-ring ketika di pasang.Jika ukuran ini dibuat pas dengan ukuran o-ringnya maka yang terjadi adalah o-ring akan keras ketika dipasang dan beresiko rusak ( pecah ).Selain toleransi ukuran alur ini juga berfungsi sebagai celah untuk memasang dan melepas o-ring itu sendiri.

MEMBUAT ALUR / GROOVE O-RING

Kebetulan TUKANG BUBUT amatiran adalah seorang tukang bubut yang bergerak di bidang hidrolik,tentu sangat sering membuat alur untuk seal - seal hidrolik.Dalam membuat alur o-ring ini saya menggunakan ukuran sebagai berikut.

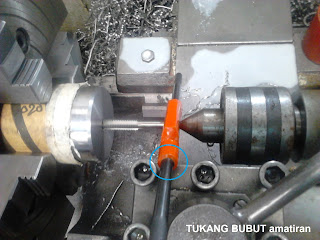

Misalnya akan di buat sebuah alur pada benda kerja dengan ukuran diameter 30 mm dan o-ring mempunyai ketebalan diameter 3.5 mm.Cara menghitungnya adalah ( 3.5 x 2 ) - 1.5 = 5.5 .Angka 5.5 merupakan angka untuk pergerakan eretan lintang.Jadi ketika membuat alur untuk diameter 30 dan ketebalan o-ringnya adalah 3.5 mm maka gerakkanlah pisau dengan memutar eretan lintang sejauh 5.5 mm.Sehingga diperoleh ukuran 24.5 mm.Untuk benda kerja dengan ukuran kurang dari 30 mm biasanya angka pergeseran eretan lintang masih saya tambahi lagi dengan 0.2 mm sehingga ukurannya menjadi 24.3 mm.Untuk benda kerja yang lebih besar dari itu maka ukurannya adalah tetap yaitu eretan lintang di putar sejauh 5.5 mm.Sedangkan lebar alurnya adalah 3.5 + 0.5 mm = 4 mm.

Ukuran ini juga ada perbedaan untuk membuat alur dalam.Misalnya akan dibuat sebuah alur dalam pada benda kerja dengan diameter dalam 50 mm dan ketebalan o-ringnya adalah 3.5 mm,cara menghitungnya adalah ( 3.5 x 2 ) - 1 = 6.Buatlah alur dalam dengan pergeseran eretan lintang sejauh 6 mm sehingga ukurannya menjadi 56 mm dan lebarnya adalah 4 mm.

Sekedar share,TUKANG BUBUT amatiran.