TUKANG BUBUT amatiran.Pada kesempatan kali ini kita akan coba untuk membahas tentang ulir.Berbeda dengan pembahasan terdahulu,dimana kita sudah membahas tentang cara membaca kode ulir dan ulir terbagi menjadi dua yaitu ulir metrik dan withworth.Kali ini kita akan membahas tentang pembagian ulir jika dilihat dari arah gerakan atau arah pengencangannya.Jika dilihat dari arah gerakan / arah pengencangannya maka ulir juga terbagi menjadi dua yaitu ulir kiri dan ulir kanan.

1.ULIR KIRI

Ulir jenis ini mempunyai arah pengencangan ke kiri,dimana jika kita akan mengencangkan sebuah baut dengan jenis ulir ini maka kita harus memutarnya ke arah kiri yaitu arah yang berlawanan dengan arah jarum jam.Pemakaian yang sering kita jumpai untuk ulir jenis ini adalah ulir yang ada pada gerinda duduk ( gerinda yang digunakan untuk mengasah pisau bubut ).Perhatikan mur yang mengikat batu gerinda yang ada pada sebelah kiri,mur ini menggunakan ulir dengan jenis ulir kiri.Atau juga bisa kita jumpai pada spion sepeda motor merek yamaha.Spion kiri pada sepeda motor merek ini jika kita harus melepasnya,maka kita harus memutarnya ke arah kanan,kebalikan dari arah mengencangkannya.

2.ULIR KANAN

Ulir jenis ini merupakan jenis keumuman ulir.Sebagian besar ulir merupakan ulir jenis ini.Kebalikan dari ulir kiri jika kita akan mengencangkan ulir jenis ini maka kita harus memutarnya ke arah kanan,arah yang sama dengan arah perputaran jarum jam.

Sebelum lebih jauh tentang cara membuat ulir kiri,ada baiknya kita bahas terlebih dulu tentang putaran ragum mesin bubut.Seperti kita ketahui bersama bahwa putaran ragum mesin bubut terbagi dalam dua putaran.

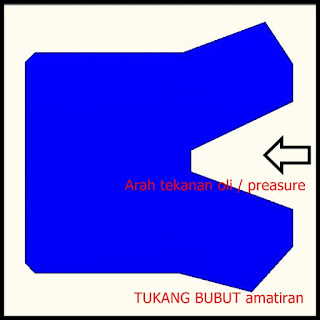

Hal terpenting dalam membuat ulir kiri dengan menggunakan mesin bubut adalah mengetahui kode ulir pada sebuah mesin bubut.Gambar diatas menunjukkan perbedaan kode ulir mesin bubut untuk membuat ulir,apakah ulir kiri atau ulir kanan.Perhatikan dengan seksama,jangan sampai salah mengartikan kode ulir mesin bubut di atas.Kesalahan membaca kode ulir diatas bisa berakibat pada pergerakan eretan bawah / pahat pada saat proses mengedrat.

Praktek untuk membuat drat kiri pada pembahasan kali ini akan kita coba ulas tentang praktek membuat drat kiri dengan ukuran M 50 X 2.

Silahkan di baca juga :

1.ULIR KIRI

Ulir jenis ini mempunyai arah pengencangan ke kiri,dimana jika kita akan mengencangkan sebuah baut dengan jenis ulir ini maka kita harus memutarnya ke arah kiri yaitu arah yang berlawanan dengan arah jarum jam.Pemakaian yang sering kita jumpai untuk ulir jenis ini adalah ulir yang ada pada gerinda duduk ( gerinda yang digunakan untuk mengasah pisau bubut ).Perhatikan mur yang mengikat batu gerinda yang ada pada sebelah kiri,mur ini menggunakan ulir dengan jenis ulir kiri.Atau juga bisa kita jumpai pada spion sepeda motor merek yamaha.Spion kiri pada sepeda motor merek ini jika kita harus melepasnya,maka kita harus memutarnya ke arah kanan,kebalikan dari arah mengencangkannya.

2.ULIR KANAN

Ulir jenis ini merupakan jenis keumuman ulir.Sebagian besar ulir merupakan ulir jenis ini.Kebalikan dari ulir kiri jika kita akan mengencangkan ulir jenis ini maka kita harus memutarnya ke arah kanan,arah yang sama dengan arah perputaran jarum jam.

CARA MEMBUAT DERAT / ULIR KIRI

Sebelum lebih jauh tentang cara membuat ulir kiri,ada baiknya kita bahas terlebih dulu tentang putaran ragum mesin bubut.Seperti kita ketahui bersama bahwa putaran ragum mesin bubut terbagi dalam dua putaran.

- Putaran searah jarum jam.Putaran ragum ini mempunyai arah yang sama dengan arah putaran jarum jam.Saya biasa menyebut putaran jenis ini dengan putaran kiri.Untuk menghidupkan mesin pada putaran ini biasanya handel mesin di tekan kebawah.

- Putaran berlawanan arah jarum jam.Sebuah ragum mesin bubut mempunyai arah putaran yang berlawanan dengan arah jarum jam.Untuk menghidupkan mesin dengan putaran ini biasanya handel mesin bubut di angkat ke atas.Putaran jenis ini biasanya disebut dengan putaran kanan.Putaran ini merupakan putaran yang sering digunakan dalam proses membubut,dimana pada saat ragum berputar dengan putaran ini,pahat akan bergerak dari arah kanan ke kiri.

Hal terpenting dalam membuat ulir kiri dengan menggunakan mesin bubut adalah mengetahui kode ulir pada sebuah mesin bubut.Gambar diatas menunjukkan perbedaan kode ulir mesin bubut untuk membuat ulir,apakah ulir kiri atau ulir kanan.Perhatikan dengan seksama,jangan sampai salah mengartikan kode ulir mesin bubut di atas.Kesalahan membaca kode ulir diatas bisa berakibat pada pergerakan eretan bawah / pahat pada saat proses mengedrat.

Praktek untuk membuat drat kiri pada pembahasan kali ini akan kita coba ulas tentang praktek membuat drat kiri dengan ukuran M 50 X 2.

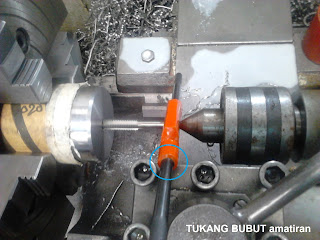

- Siapkan bahan dan ikat pada ragum.

- Bubut facing / rata permukaan dan bubutlah diameter luar dratnya yaitu 50 mm.

- Buatlah sebuah alur dengan lebar 10 mm dan diameter 45 pada ujung akhir benda kerja,yaitu bagian yang dekat denga ragum sebagai jarak bebas pahat ulir.

- Siapkan putaran ragum dengan putaran pelan , sekitar 200 rpm.

- Siapkan handel handel pada ukuran drat 2 mm.

- Posisikan kode ulir mesin bubut apada kode ulir kiri ( sesuai dengan gambar diatas )

- Sebagai pecobaan sebelum proses mengedrat,jauhkanlah pahat dari benda kerja,nyalakan mesin pada putaran kanan,kemudian tekan handel drat yang ada pada eretan bawah.Perhatikan pergerakan meja / pahat mesin bubut.Jika handel handel sudah benar,maka seharusnya pahat akan bergerak dari arah kiri ke kanan.Jika gerakan pahat salah arahnya,maka putarlah handel kode ulirnya ( ganbar diatas ) , mungkin salah posisinya.

- Lepas handel drat yang ada pada eretan bawah.

- Tempelkan pisau drat pada permukaan benda kerja dan posisikan angka eretan lintang pada angka nol.

- Tarik keluar pisau dan letakkan pada alur jarak bebas yang dekat dengan ragum.

- Berikan kedalaman pemakanan 0.5 mm

- Tekan handel drat yang ada pada eretan bawah.

- Putar ragum dengan mengangkat handelnya ke atas,maka pisau akan menyayat benda kerja dari arah kiri ke kanan.Kesalahan yang sering terjadi ketika membuat drat kiri dengan mesin bubut adalah salah menekan handel ragumnya.Ketika posisi pahat dekat dengan ragum,handel justru di tekan ke bawah sehingga ragum akan berputar kiri dan pahat pun bergerak ke arah kiri dan menabrak ragum.Kesalahan ini sangat sering terjadi maka berhati-hatilah.Angkat handel keatas ketika pisau ulir berada dekat dengan ragum.

- Untuk selanjutnya proses membuat drat kiri akan sama dengan proses membuat drat kanan dengan menggunakan mesin bubut.

- Ulang - uang hingga sesuai dengan kedalaman drat yang diinginkan.

Silahkan di baca juga :