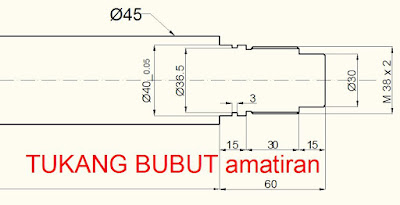

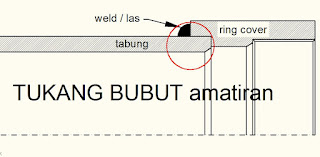

Salah satu pekerjaan yang sering dilakukan seorang tukang bubut adalah membuat drat dalam / mur.Drat dalam ini merupakan sebuah drat yang dirancang sebagai pasangan dari sebuah drat luar / baut,oleh karena itu cara memberi ukuran untuk drat dalam ini juga mengikuti ukuran bautnya.Oleh TUKANG BUBUT amatiran,biasanya drat dalam ini dikerjakan dalam membubut sebuah tabung hidrolik,dimana tabung hidrolik ini mempunyai pasangan pula yaitu berupa cover hidrolik.Pada kesempatan kali ini TUKANG BUBUT amatiran akan membahaas tentang membuat drat dalam dengan mesin bubut dan yang dijadikan sebagai bahan praktek adalah sebuah tabung hidrolik dengan ukuran 80 x 95.Tabung ini akan di buat drat dengan ukuran M 85 x 2 panjang 35 , sesuai gambar diatas.

PRAKTEK MEMBUAT DRAT DALAM DENGAN MESIN BUBUT

Seperti biasa , sebelum melakukan sebuah pekerjaan permesinan sangat saya sarankan untuk memeriksa bahan mentah,dalam hal ini pastikanlah bahwa tabung sudah sesuai ukurannya dengan gambar yaitu tabung diameter 80 dengan diameter luar 95,serta lakukan pengecekan terhadap panjangnya.

Pasang benda kerja pada ragum dan lakukan penyetelan dengan benar.Tidak seperti biasanya,untuk menyetting sebuah tabung bagian yang harus di setting adalah bagian diameter dalamnya.Oleh karena itu settinglah tabung ini pada diameter dalamnya dan pastikan hasilnya bagus.Untuk hasil terbaik dalam setting tabung hidrolik saya sarankan untuk menggunakan dial indikator karena mempunyai tingkat akurasi yang tinggi.

Setelah benda kerja benar - benar siap di bubut langkah selanjutnya adalah meratakan ujung tabungnya,atau biasa disebut dengan bubut facing,rata permukaan.Untuk pekerjaan ini ada 2 pilihan metode,bisa menggunakan langkah otomatis eretan lintang atau bisa juga dengan menggunakan eretan bawah.Sebenarnya bisa juga menggunakan eretan atas,namun pada dasarnya mempunyai prinsip yang sama dengan eretan bawah.Pada proses bubut facing ini saya sarankan untuk menchamfer juga pada ujung luar tabungnya supaya tidak tajam.Proses chamfer ini bisa dlakukan dengan memiringkan pisau kanan atau bisa juga dengan langkah kombinasi antara eretan lintang dan atas secara bersamaan.

Setelah selesai proses bubut facing maka persiapkanlah sebuah pisau bubut rata dalam kemudian pasang pada rumah pisau dengan ketinggian di atas senter benda kerja.Kemudian aturlah eretan atas untuk sudut 30 derajat,hal ini sebagai persiapan untuk proses chamfer pada langkah akhir bubut rata dalam.Posisikan pisau dalam sejajar dengan eretan bawah,meskipun posisi eretan atas berada pada sudut 30 derajat.Tempelkan pisau dalam pada ujung tabung,pada keadaan ini posisikan parameter eretan bawah pada angka nol.Tarik keluar pisau ke arah kanan dengan menggunakan eretan bawah,nyalakan mesin dan dekatkan pisau pada diameter dalam benda kerja hingga sedikit menyayatnya.Tarik keluar pisau ke kanan dengan menggunakan eretan bawah.Posisikan parameter eretan lintang pada angka nol.Berikan kedalaman pemakanan sebanyak 0.5 mm kemudian jalankan eretan bawah secara otomatis hingga benda kerja tersayat sepanjang 2 mm.Tarik keluar pisau dengan eretan bawah jauh menjauhi benda kerja.Geser pisau agak jauh dari benda kerja karena akan digunakan untuk mengukur.Ukurlah hasil sayatan tadi.Hal ini digunakan untuk memastikan bahwa hasilnya akan tepat.Pastikan ukurannya kemudian tambahkan kedalaman pemakanan hingga hasilnya nanti menjadi diameter 83 mm.Nyalakan mesin dan jalankan bubut rata otomatis.Berhentikan eretan bawah setelah sampai pada angka 35 dengan menarik handelnya,kemudian gunakan eretan atas untuk membubut tirusnya / chamfer dengan memutar handelnya searah jarum jam.Tarik keluar pisau dari benda kerja kemudian lakukan pula bubut chamfer sedalam 2 mm pada ujung awal diameter 83 mm sebagai chamfer awal drat.

Proses selanjutnya adalah membuat alur dalam.alur ini berfungsi sebagai langkah bebas pisau saat membuat drat.Persiapkan pisau alur dalam dengan lebar 3 sampai 5 mm,opsional,saran saya gunakanlah lebar pisau 5 mm,jika masih proses belajar membuat drat dalam.Pemasangan pisau ini bisa ditempatkan pada tempat pisau dalam yang tadi digunakan atau pada tempat lainnya,saran saya letakkan pisau ini pada tempat yang lain.Setelah terpasang dengan benar.tempelkan pisau pada ujung benda kerja / facing , kemudian posisikan parameter eretan bawah pada angka nol.Tarik keluar pisau sejauh 1 mm dengan bawah dan eretan lintang.Putar mesin denga putaran sedang atau pelan.Dorong pisau dengan eretan bawah sejauh 35 mm kemudian lakukan pembubutan alur dalam sedalam 3 mm.Gunakan pisau ini untuk menchamfer ujung akhir diameter 83.Chamfer ini berfungsi untuk keamanan pisau derat,Jika tidak di chamfer biasanya pisau drat patah pada akhir langkah drat,yaitu pada ujung akhir diameter 83 yang tidak di chamfer.

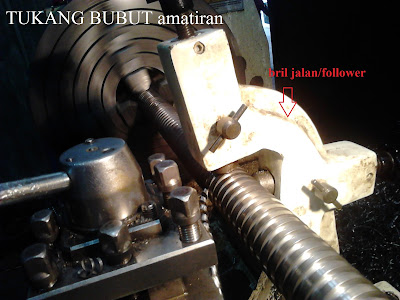

Tarik keluar pisau dan lepas untuk persiapan membuat drat.Pasang pisau drat dalam dengan jarak 50 mm dari rumah pisau.Jarak ini sifatnya opsional,bebas terserah tukang bubutnya.Atur rpm mesin pada putaran rendah sekitar 150 sampai 200.Atur pula handel-handel eretan untuk membuat drat dengan jarak gang 2 mm.Putar mesin kemudian tempelkan pisau pada diameter 83 mm hingga sedikit menyayat.Pada keadaan ini posisikan parameter eretan lintang pada angka nol.Tarik keluar pisau dengan eretan bawah,tanpa menarik keluar pisau dengan eretan lintang.Putar mesin dengan putaran kiri dengan menekan handelnya ke bawah,kemudian tekan handel untuk drat yang ada pada eretan bawah.Berikan kedalaman pemakanan sedalam 0.5 mm kemudian tarik handel ke atas hingga mesin berputar arah kanan.Pisau pun berjalan ke kiri dan memulai proses mengedrat.Pada proses mengedrat,usahan untuk selalu memposisikan tangan kiri pada handel eretan lintang dan tangan kanan pada handel rpm ragum.Perhatikan jalannya pisau,setelah sampai pada alur dalam ( alur langkah bebas pisau yang ada pada ujung diameter 83 ),putar ke kanan eretan lintang ke arah kiri sehingga pisau bergerak menjauhi benda kerja.Setelah ganti putaran ragum menjadi putaran sebaliknya ( kiri ) dengan menekan handelnya ke bawah sehingga pisau berjalan ke kanan dan keluar dari benda kerja.Matikan mesin kemudian lakukan pengecekan drat dengan menggunakan mal drat.Jika sudah benar kembali berikan kedalaman pemakanan sebanyak 0.3 mm dan mulailah proses pembubutan drat untuk yang kedua kalinya.Begitu seterusnya hingga didapatkan kedalaman drat yang diinginkan,yaitu sampai baut / pasangan drat dalam ini ( cover hidrolik ) masuk dratnya.

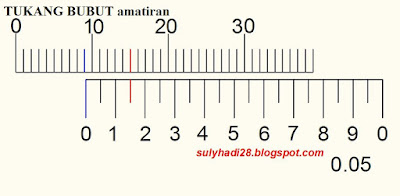

Permasalahan yang sering terjadi bagi seorang pemula dalam membuat drat adalah menentukan kedalaman pemakanan untuk langkah kedua dan selanjutnya.Antara terlalu banyak atau justru kurang satu putaran eretan lintangnya.Sehingga ketika mesin dijalankan pisau belum menyentuh benda kerja karena jarak pisau masih terlalu jauh.Untuk mengatasi masalah ini perhatikanlah posisi pisau ketika arah balik setelah proses mengedrat.Dekatkan pisau sedekat mungkin terhadap dratnya tapi jangan sampai menyentuhnya.Jika sampai menyentuh benda kerja , sudah dapat dipastikan bahwa pisau akan patah.Perhatikan pula tatalnya,biasanya tatal ini juga bisa menjadi penyebab pisau drat patah.Perkirakanlah jarak pisau ini sekitar 1 mm dari dratnya,jika ini yang dilakukan maka untuk kedalaman selanjutnya adalah beberapa angka setelahnya.Sebagai contoh untuk masalah ini adalah misalnya eretan mesin bubut mempunyai parameter angka 0 sampai 9.Ketika proses drat pertama parameter ini di angka 0 , maka pada saat balik arah letakkan pisau sedekat mungkin dengan dratnya dan posisikan parameter di angka 1.Untuk langkah selanjutnya langsung posisikan parameter eretan lintang pada angka 9.2 untuk penambahan kedalaman sebanyak 0,3 mm.Penambahan 0.3 ini tidak perlu untuk memutar eretan lintang satu putaran tapi langsung posisikan pada angka setelahnya.Ingat,kuncinya adalah letakkan pisau sedekatm mungkin terhadap benda kerja sekitar 1 mm pada saat arah balik.

CARA TUKANG BUBUT amatiran DALAM MEMBUAT DRAT DALAM.

Cara ini merupakan cara yang dilakukan oleh TUKANG BUBUT amatiran,dan ini merupakan cara yang tidak sesuai dengan standar mengedrat pada umumnya.Oleh karena itu cara ini mungkin saja tidak baik untuk di contoh.Jika sampai mengikuti cara ini kemudian terjadi hal-hal negatif maka saya tidak bertanggung jawab.

Untuk membubut sebuah tabung hidrolik seperti ini biasanya posisi eretan atas tidak di buat miring tetapi saya biarkan untuk lurus sejajar dengan eretan bawah.Untuk pisau dalamnya saya rancang supaya tatal bergerak ke arah belakang ( arah ke kiri menjauhi gagang pisau dalam ).Pada proses membubut dalam pun ada sedikit perbedaan dengan cara diatas.Pada saat proses membubut dalam dan angka pada eretan bawah sudah sampai pada angka 35 maka pada saat seperti ini eretan lintang langsung saya putar ke kanan secara perlahan sehingga pisau bergerak menjauh.Proses ini saya lakukan untuk membuat chamfer.Setelah selesai proses chamfer ini maka langkah otomatis eretan bawah saya matikan,pisau saya letakkan pada angka 30 eretan bawah kemudian saya tempelkan pada benda kerja.Otomatis kembali saya jalankan bersama dengan ini eretan lintang saya putar ke kiri sehingga pisau menyayat benda kerja secara perlahan.Setelah sampai kedalaman 3 mm eretan lintang saya biarkan dan eretan bawah terus berjalan.Setelah sampai pada angka 35 barulah eretan bawah saya matika jalan otomatisnya dan pisau saya tarik keluar.Langkah ini saya lakukan untuk membuat chamfer pada akhir langkah drat dan untuk membuat alur bebas drat.

Diameter dalam untuk membuat drat juga tidak sama dengan standar pada umumnya.Untuk ukuran 2 gang biasanya diameter dalamnya saya kurangi 2.5 mm dari ukuran bautnya.Jika melihat ukuran drat di atas maka diameter dalamnya saya buat menjadi 83.5 mm.Langkah ini saya ambil untuk mempercepat proses membuat drat terutama tabung hidrolik supaya cepat selesai.Tips ringan,semoga bermanfaat.

TUKANG BUBUT amatiran.

Baca juga :

Setelah benda kerja benar - benar siap di bubut langkah selanjutnya adalah meratakan ujung tabungnya,atau biasa disebut dengan bubut facing,rata permukaan.Untuk pekerjaan ini ada 2 pilihan metode,bisa menggunakan langkah otomatis eretan lintang atau bisa juga dengan menggunakan eretan bawah.Sebenarnya bisa juga menggunakan eretan atas,namun pada dasarnya mempunyai prinsip yang sama dengan eretan bawah.Pada proses bubut facing ini saya sarankan untuk menchamfer juga pada ujung luar tabungnya supaya tidak tajam.Proses chamfer ini bisa dlakukan dengan memiringkan pisau kanan atau bisa juga dengan langkah kombinasi antara eretan lintang dan atas secara bersamaan.

Setelah selesai proses bubut facing maka persiapkanlah sebuah pisau bubut rata dalam kemudian pasang pada rumah pisau dengan ketinggian di atas senter benda kerja.Kemudian aturlah eretan atas untuk sudut 30 derajat,hal ini sebagai persiapan untuk proses chamfer pada langkah akhir bubut rata dalam.Posisikan pisau dalam sejajar dengan eretan bawah,meskipun posisi eretan atas berada pada sudut 30 derajat.Tempelkan pisau dalam pada ujung tabung,pada keadaan ini posisikan parameter eretan bawah pada angka nol.Tarik keluar pisau ke arah kanan dengan menggunakan eretan bawah,nyalakan mesin dan dekatkan pisau pada diameter dalam benda kerja hingga sedikit menyayatnya.Tarik keluar pisau ke kanan dengan menggunakan eretan bawah.Posisikan parameter eretan lintang pada angka nol.Berikan kedalaman pemakanan sebanyak 0.5 mm kemudian jalankan eretan bawah secara otomatis hingga benda kerja tersayat sepanjang 2 mm.Tarik keluar pisau dengan eretan bawah jauh menjauhi benda kerja.Geser pisau agak jauh dari benda kerja karena akan digunakan untuk mengukur.Ukurlah hasil sayatan tadi.Hal ini digunakan untuk memastikan bahwa hasilnya akan tepat.Pastikan ukurannya kemudian tambahkan kedalaman pemakanan hingga hasilnya nanti menjadi diameter 83 mm.Nyalakan mesin dan jalankan bubut rata otomatis.Berhentikan eretan bawah setelah sampai pada angka 35 dengan menarik handelnya,kemudian gunakan eretan atas untuk membubut tirusnya / chamfer dengan memutar handelnya searah jarum jam.Tarik keluar pisau dari benda kerja kemudian lakukan pula bubut chamfer sedalam 2 mm pada ujung awal diameter 83 mm sebagai chamfer awal drat.

Proses selanjutnya adalah membuat alur dalam.alur ini berfungsi sebagai langkah bebas pisau saat membuat drat.Persiapkan pisau alur dalam dengan lebar 3 sampai 5 mm,opsional,saran saya gunakanlah lebar pisau 5 mm,jika masih proses belajar membuat drat dalam.Pemasangan pisau ini bisa ditempatkan pada tempat pisau dalam yang tadi digunakan atau pada tempat lainnya,saran saya letakkan pisau ini pada tempat yang lain.Setelah terpasang dengan benar.tempelkan pisau pada ujung benda kerja / facing , kemudian posisikan parameter eretan bawah pada angka nol.Tarik keluar pisau sejauh 1 mm dengan bawah dan eretan lintang.Putar mesin denga putaran sedang atau pelan.Dorong pisau dengan eretan bawah sejauh 35 mm kemudian lakukan pembubutan alur dalam sedalam 3 mm.Gunakan pisau ini untuk menchamfer ujung akhir diameter 83.Chamfer ini berfungsi untuk keamanan pisau derat,Jika tidak di chamfer biasanya pisau drat patah pada akhir langkah drat,yaitu pada ujung akhir diameter 83 yang tidak di chamfer.

Tarik keluar pisau dan lepas untuk persiapan membuat drat.Pasang pisau drat dalam dengan jarak 50 mm dari rumah pisau.Jarak ini sifatnya opsional,bebas terserah tukang bubutnya.Atur rpm mesin pada putaran rendah sekitar 150 sampai 200.Atur pula handel-handel eretan untuk membuat drat dengan jarak gang 2 mm.Putar mesin kemudian tempelkan pisau pada diameter 83 mm hingga sedikit menyayat.Pada keadaan ini posisikan parameter eretan lintang pada angka nol.Tarik keluar pisau dengan eretan bawah,tanpa menarik keluar pisau dengan eretan lintang.Putar mesin dengan putaran kiri dengan menekan handelnya ke bawah,kemudian tekan handel untuk drat yang ada pada eretan bawah.Berikan kedalaman pemakanan sedalam 0.5 mm kemudian tarik handel ke atas hingga mesin berputar arah kanan.Pisau pun berjalan ke kiri dan memulai proses mengedrat.Pada proses mengedrat,usahan untuk selalu memposisikan tangan kiri pada handel eretan lintang dan tangan kanan pada handel rpm ragum.Perhatikan jalannya pisau,setelah sampai pada alur dalam ( alur langkah bebas pisau yang ada pada ujung diameter 83 ),putar ke kanan eretan lintang ke arah kiri sehingga pisau bergerak menjauhi benda kerja.Setelah ganti putaran ragum menjadi putaran sebaliknya ( kiri ) dengan menekan handelnya ke bawah sehingga pisau berjalan ke kanan dan keluar dari benda kerja.Matikan mesin kemudian lakukan pengecekan drat dengan menggunakan mal drat.Jika sudah benar kembali berikan kedalaman pemakanan sebanyak 0.3 mm dan mulailah proses pembubutan drat untuk yang kedua kalinya.Begitu seterusnya hingga didapatkan kedalaman drat yang diinginkan,yaitu sampai baut / pasangan drat dalam ini ( cover hidrolik ) masuk dratnya.

Permasalahan yang sering terjadi bagi seorang pemula dalam membuat drat adalah menentukan kedalaman pemakanan untuk langkah kedua dan selanjutnya.Antara terlalu banyak atau justru kurang satu putaran eretan lintangnya.Sehingga ketika mesin dijalankan pisau belum menyentuh benda kerja karena jarak pisau masih terlalu jauh.Untuk mengatasi masalah ini perhatikanlah posisi pisau ketika arah balik setelah proses mengedrat.Dekatkan pisau sedekat mungkin terhadap dratnya tapi jangan sampai menyentuhnya.Jika sampai menyentuh benda kerja , sudah dapat dipastikan bahwa pisau akan patah.Perhatikan pula tatalnya,biasanya tatal ini juga bisa menjadi penyebab pisau drat patah.Perkirakanlah jarak pisau ini sekitar 1 mm dari dratnya,jika ini yang dilakukan maka untuk kedalaman selanjutnya adalah beberapa angka setelahnya.Sebagai contoh untuk masalah ini adalah misalnya eretan mesin bubut mempunyai parameter angka 0 sampai 9.Ketika proses drat pertama parameter ini di angka 0 , maka pada saat balik arah letakkan pisau sedekat mungkin dengan dratnya dan posisikan parameter di angka 1.Untuk langkah selanjutnya langsung posisikan parameter eretan lintang pada angka 9.2 untuk penambahan kedalaman sebanyak 0,3 mm.Penambahan 0.3 ini tidak perlu untuk memutar eretan lintang satu putaran tapi langsung posisikan pada angka setelahnya.Ingat,kuncinya adalah letakkan pisau sedekatm mungkin terhadap benda kerja sekitar 1 mm pada saat arah balik.

CARA TUKANG BUBUT amatiran DALAM MEMBUAT DRAT DALAM.

Cara ini merupakan cara yang dilakukan oleh TUKANG BUBUT amatiran,dan ini merupakan cara yang tidak sesuai dengan standar mengedrat pada umumnya.Oleh karena itu cara ini mungkin saja tidak baik untuk di contoh.Jika sampai mengikuti cara ini kemudian terjadi hal-hal negatif maka saya tidak bertanggung jawab.

Untuk membubut sebuah tabung hidrolik seperti ini biasanya posisi eretan atas tidak di buat miring tetapi saya biarkan untuk lurus sejajar dengan eretan bawah.Untuk pisau dalamnya saya rancang supaya tatal bergerak ke arah belakang ( arah ke kiri menjauhi gagang pisau dalam ).Pada proses membubut dalam pun ada sedikit perbedaan dengan cara diatas.Pada saat proses membubut dalam dan angka pada eretan bawah sudah sampai pada angka 35 maka pada saat seperti ini eretan lintang langsung saya putar ke kanan secara perlahan sehingga pisau bergerak menjauh.Proses ini saya lakukan untuk membuat chamfer.Setelah selesai proses chamfer ini maka langkah otomatis eretan bawah saya matikan,pisau saya letakkan pada angka 30 eretan bawah kemudian saya tempelkan pada benda kerja.Otomatis kembali saya jalankan bersama dengan ini eretan lintang saya putar ke kiri sehingga pisau menyayat benda kerja secara perlahan.Setelah sampai kedalaman 3 mm eretan lintang saya biarkan dan eretan bawah terus berjalan.Setelah sampai pada angka 35 barulah eretan bawah saya matika jalan otomatisnya dan pisau saya tarik keluar.Langkah ini saya lakukan untuk membuat chamfer pada akhir langkah drat dan untuk membuat alur bebas drat.

Diameter dalam untuk membuat drat juga tidak sama dengan standar pada umumnya.Untuk ukuran 2 gang biasanya diameter dalamnya saya kurangi 2.5 mm dari ukuran bautnya.Jika melihat ukuran drat di atas maka diameter dalamnya saya buat menjadi 83.5 mm.Langkah ini saya ambil untuk mempercepat proses membuat drat terutama tabung hidrolik supaya cepat selesai.Tips ringan,semoga bermanfaat.

TUKANG BUBUT amatiran.

Baca juga :